SVAŘOVÁNÍ V PRAXI - TENKÉ materiály

TECHNOLOGIE SVAŘOVÁNÍ:

Metody bodování a odporového svařování jsou dnes nejhlavnější způsob, kterým je zhotovováno 95% všech plechových výrobků na světě.

Svařování tenkých plechů - lineární svary:

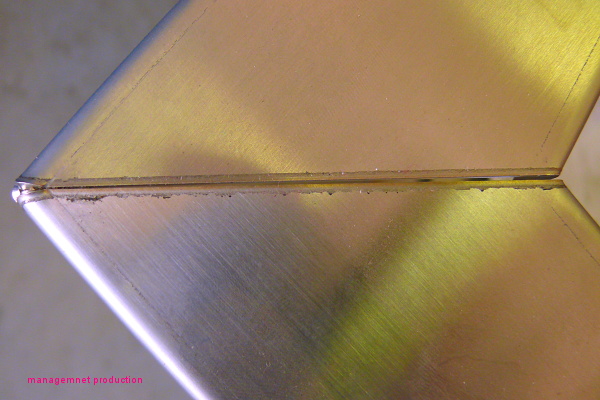

Slícování hrany pro II svar nerez 1.4301, t. 0,8 mm musí být opravdu přesné a docílit toho u ohýbaných profilů není vždy snadné. Kartáčovaný lakovaný povrch musel být v místě svaru ještě pasivován.

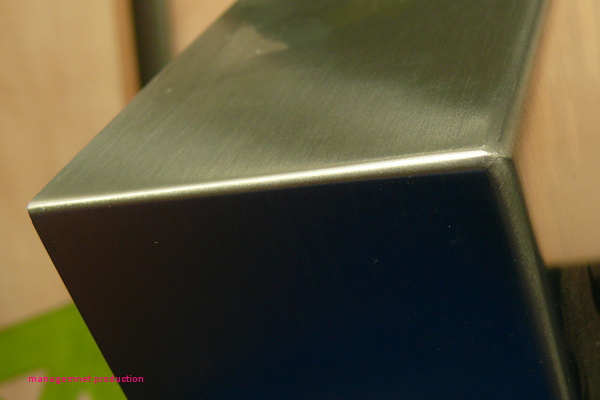

Dobře nalícovaný zavařený a obroušený svar, zde nárožní koutový na nerezi 1.4301, t.1 mm. Velikost svaru se vypočte a = ( sV2)/2. A pro t. 1 mm dává právě 0,7 mm.

Totéž, ale ukázka hrany špatně obroušené, je-li požadavek na zaoblení, jsou nárožní koutové svary na tenkých materiálech ( kdy se lícuje hrana na hranu ) opravdovou lahůdkou a necitlivé broušení může způsobit rozpad spoje...

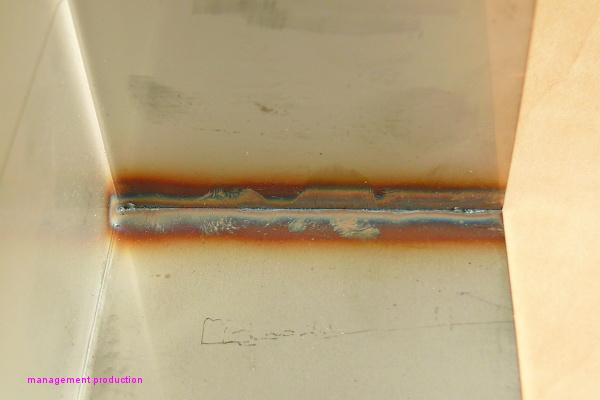

Nárožní koutový svar ( hrana na hranu ) na nerezi 1.4401, t. 1,5 mm respektive jeho kořenová strana. Požadavek provařit kořen, ale nepoškodit hrany vnitřního koutu. Obtížný úkol je zde splněn na 80%

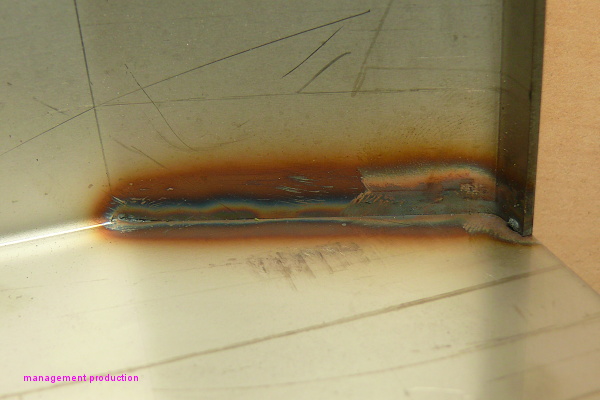

Nárožní II svar ( hrana vedle hrany ) na nerezi 1.4401, t. 1,5 mm, kořenová strana. Požadované přesnosti u tohoto výrobku jsou zde až 0,05 mm. Tak co klasičtí céočkáři, troufli byste si ?

Svařování tenkých plechů - bodové svary:

Bodování je rychlé, produktivní a levné. Bodovat lze s přídavným materiálem různými metodami, nebo odporově bez něj. Pro velké série se využívají bodovací automaty v kombinaci s bodovacím kolečkem - bodově švové svařování, k tomu patří i stykové a výstupkové svařování. Zde tři nerez materiály nabodované do celku:

Bodový koutový spoj na nerezi 1.4301, t. 2 mm a jeden přivařovací prvek.

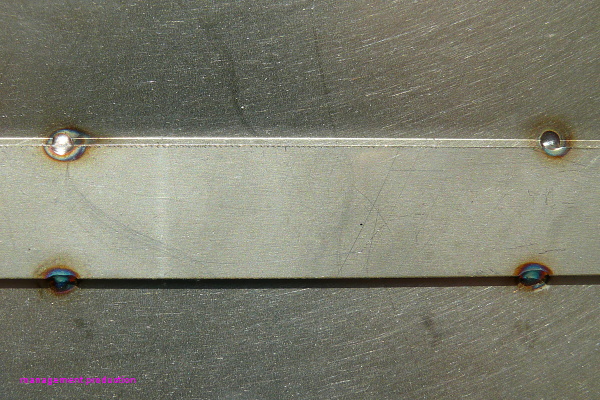

Průvary na nerezi 1.4401, t. 1,5 mm. Povrchová úprava včetně pasivace je další nezbytnou úpravou, používá se všechno od leptání, broušení, kartáčování přes pastování až po komaxitování.

Bodové průvary na falci spoj na nerezi 1.4301, t.1 mm. Zkoušky na WPQR u těchto metod se výhradně provádějí na reprezentativních kusech z výroby.

Spolehlivá bodovačka ( s přídavným materiálem ) je základ kvalitní práce.

Zdroj pro odporové přivařování svorníků a klasická odporová bodovačka.

Svařování odporové a bodování přivařovacích prvků odporem:

Spojování tenkých plechů se neděje jen nerozebiratelnými metodami, ale hojně se využívá i několik dalších desítek tisíc prvků: lisovací matice - tenkoplechové, samojistné, ploché, dvoustěnné, s očkem, dále šrouby a svorníky - zapuštěné, antiprotlakové, krajníkové, poziční čepy, o nýtech ani nemluvě, poslední nová metoda je klinčování - spojování dvou plechů bez použití jiných materiálů, jenom prolisováním styčných bodů - bodové sfalcování tlakem.

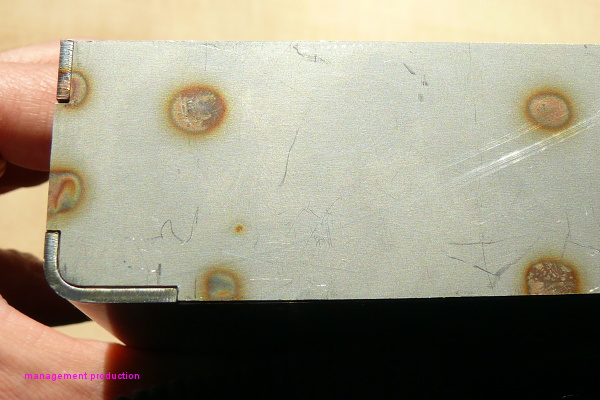

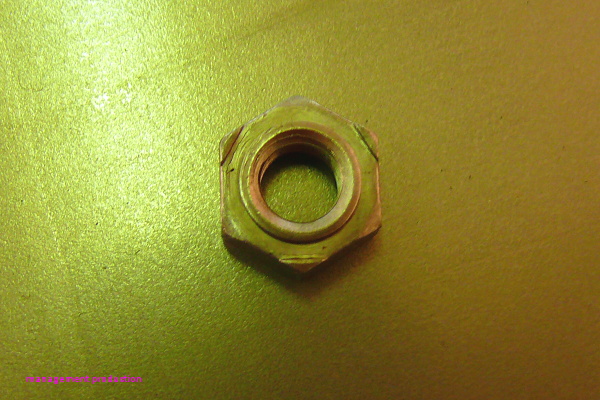

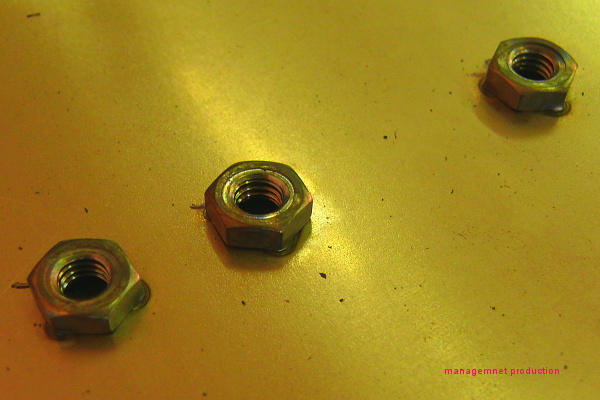

U celé řady přivařovacích prvků se však svařování využívá, preferuje se odporová metoda. Na snímku je běžná přivařovací matice s třemi kontaktními výstupky a středicím nákružkem = spodní strana.

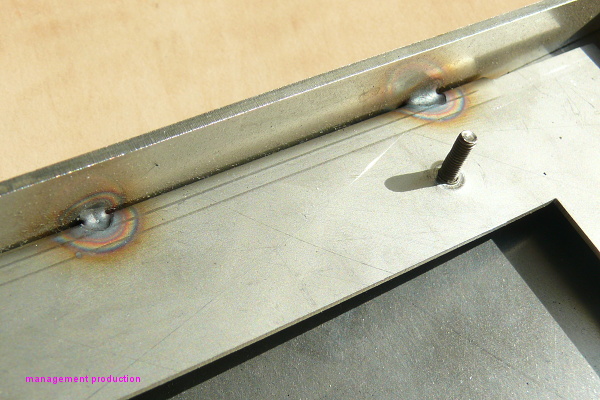

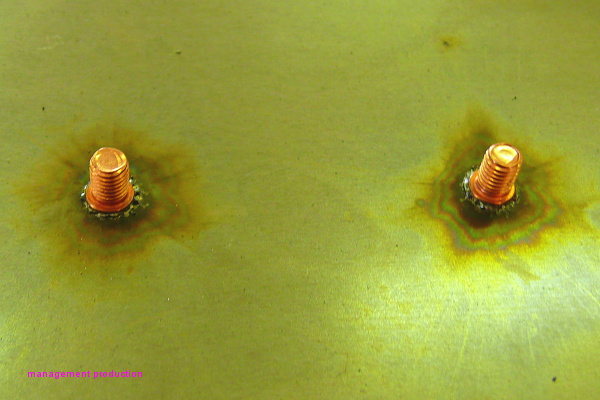

Unikátní záběr momentu průtoku proudu přes tři kontaktní výstupky přivařovací matice. Kdy dojde k natavení základního materiálu a matice je přivařena. Hlavní roli zde hrají ampéry, čas a přítlak.

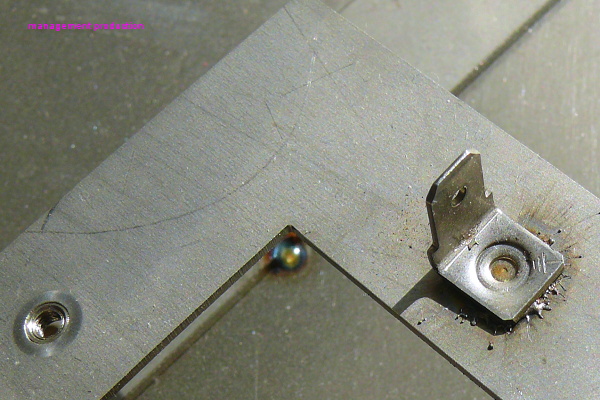

Zde hotové odporově nabodované přivařovací matice. Celý postup má tři kroky: 1 - nalícování matic do otvorů - ustavení a vystředění ( čemuž nákružek napomáhej ), 2 - nastehování - fixace polohy krátkým stehovacím módem, 3 - plný bodovací přítlak a průvar za časovou jednotku.

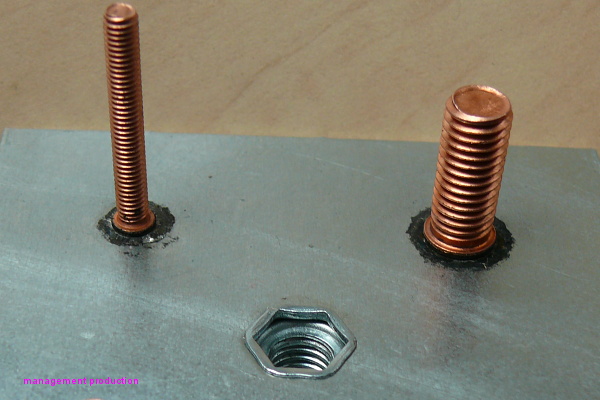

Nalisovaný závitový nýt a odporově nabodovaný přivařovací prvek:

Svařování odporové - přivařovací pistole na svorníky.

Odporově lze prakticky bodovat cokoliv na cokoliv, tedy pokud materiály vytvoří spoj vyhovující příslušným požadavkům na odtržení. Zde svorníky nabodované na pozinkovaném ocelovém plechu t.1 mm, černé povlaky od vyloučených CuZn oxidů se dají pasivovat. Vedle nalisovaná matice.

Nabodované přivařovací prvky na nerezi 1.4571 (chromnikl austenit ).

MIG pájení:

Novější metoda spojování ocelových pozinkovaných plechů ale i jakýchkoliv jiných materiálů, pro níž se vžil tento název. V podstatě jde o tvrdé ( převážně MAG ) pájení, kdy k natavení základního materiálu nedojde. Zde první pokusy o nárožní spoj t. 1 mm s drátem CuSi 3 = 95% Cu, 4% Si a 1% Mn. Není to žádná sranda a navíc cena přídavného materiálu dovede opravdu vystrašit... Používají se i dráty CuAl 8 nebo CuSn 6 a pod.

Tady už to vypadá lépe, ovšem každý spoj je třeba konstrukčně i technologicky vyřešit, než se začne střihat a ohýbat plech.

Některé spoje jsou prakticky neproveditelné, týká se to zejména nárožních kouťáků, tupé a přeplátované spoje jsou na tom o hodně lépe.

Protavení kořene ukazuje, že je to opravdu obtížné, znovu připomínám, že zde se jednalo o zkoušku jaké jsou krajní možnosti uvedené metody.

Protože se jedná o teploty okolo +1000 C, dochází u pozinkovaných plechů k vypařování zinku, což může způsobovat povlaky až pórování. Tepelně ovlivněná zóna se musí pasivovat zinkovými pastami a speciálními nátěry pokud je požadavek, jinak tato místa mohou být zdrojem koroze.

Tady už to vypadalo lépe, s trochou dobroušení přebytečného přídavného materiálu by spoj vyhověl na VT.

Je to perspektivní metoda nejenom pro spojování, ale i pro renovace a opravy - třeba v karosářském oboru.