SVAŘOVÁNÍ V PRAXI - HRUBÉ materiály

TECHNOLOGIE SVAŘOVÁNÍ - Oxidace základních materiálů

Oxidy při svařování nerez ocelí

Všeobecně se považují za škodlivé, v angličtině označovány jako „heat-tint“ a týkají se kořenové vrstvy a TOO. Za jejich vznikem stojí vyloučení, deponie a oxidace chromu v povrchových vrstvách, což znamená odlegování podpovrchových vrstev a následné snížení korozivzdornosti oceli.

Ochuzené podpovrchové vrstvy v místě svaru se mohou stát zdrojem – jak praxe ukázala – bodové, nožové a červovité koroze, pokud je povrch zoxidován, může tento proces být ještě urychlen (v závislosti na typu materiálu SS a použitém prostředí). Červeno modré pásmo oxidů je považováno za nejvážnější místo korozní indikace. Teplotní odolnost vůči chemické degradaci, např. chloridy ve vodě, může být rovněž snížena o cca 30%. Proto pro obnovení korozivzdornosti musí být povrchové oxidy odstraněny, a podpovrchové vrstvy sanovány

pasivací.

Ale už při vlastním svařování je možno něco udělat pro snížení vylučování barevných oxidů chromu. Prvním krokem je dostatečná kořenová ochrana – použitím formovacího plynu. Množství kyslíku přístupného na kořenovou vrstvu musí být zredukováno na minimum už před započetím svařování. Tuto ochranu formovacím plynem nutno udržovat až do vychladnutí svaru na interpass teplotu, někdy je to předepisováno i pro 1. následující vrstvu

nebo několik dalších. To je u všech SS max. 250°C, ale leckdy i mnohem níže - u oceli X1NiCrMoCu25-20-5 (904L) je to pouze rovných 100°C, proto pozor na materiálové listy.

Pro svařování první vrstvy na kořenovou vrstvu může být výhodné snížení tlaku plynu, zvláště jedná-li se o tenký materiál, aby nedošlo k přetečení kořenové vrstvy, která při malých tloušťkách bude znova zcela přetavována. Jako formovací plyn se doporučuje vysoce čistý argon. Argon-dusíkové formovací plyny se použijí spíše u vysokolegovaných SS - duplexů a superaustenitů.

Vlastní čištění až po úplném zhotovení svaru – výrobku se v závislosti na požadavcích kvality, prostředí i možnostech provádí mechanicky nebo chemicky. Broušení jako první operace není vhodné ve většině případů, neboť„barva“ sice zmizí, ale pro zvýšení korozivzdornosti se tím moc nedělá spíše naopak, protože se oxidy chromu zadírají ještě hlouběji do základního materiálu. Chemických prostředků je celá řada, základ kapalné báze je 10-15% kyseliny dusičné s 0.5-3% kyseliny fluorovodíkové, což jsou silné žíraviny s omezeným použitím a mimořádnými požadavky na BOZP. Je nutno mít zpracovány a proškoleny příslušné postupy, enviro zásad včetně. Potravinářské kyseliny jsou sice bezpečné, ale zase nedávají spolehlivý výsledek. Jistým kompromisem jsou lešticí a speciální dezoxidační pasty. Nejlepší kombinace dává chemická pasivace s následným vyleštěním spoje, záleží ovšem na povaze výrobku a jakosti materiálu. U ocelí, u kterých se předpokládá ochuzení podpovrchových vrstev, je možno použít napřed i broušení a po pasivaci kartáčování, fíbr, nebo leštění. To určí technologický postup v závislosti na metalurgických

požadavcích a požadavcích klienta.

Jaký je tedy obecný správný postup ?

1. Odstraňte mechanicky okuje, fyzické nečistoty, prach, a odmastěte povrch.

2. Naneste mořící přípravek- pasivační gel nebo roztok, eventuelně součást do roztoku ponořte.

3. Po předepsané době působení následuje oplach tlakovou vodou (zařízením pro to určeným) a osušení a zabalení = hotovo, nebo dále:

2b. Vyžaduje-li to situace odbruste zasažené plochy jemným kotoučem cca zrnitosti 600 -2000, nebo povrch upravte rotačním kartáčováním diamantovým rounem, drátkováním.

3b. Naneste mořící přípravek- pasivační gel nebo roztok, eventuelně součást do roztoku ponořte.

4. Aplikujte ještě konzervační pastu, nebo stabilizační přípravek, popřípadě nalakujte nebo vyleštěte na požadovaný lesk.

Oxidy při svařování hliníku a jeho slitin

U Al, ALMgX slitin oxidy hliníku – dále jen hliník, způsobují jiný problém. Hliník se při zahřívání nebarví, maximálně žloutne, oxidy není vidět, hliník rychle vede teplo i chladne, což ztěžuje svařování.

Hlavní oxid hliníku je korund Al2O3, kterým se hliník při odbroušení rychle povléká – max. do 4 hodin od přípravy (nejlépe do 1 hodiny) je nutno započít svařování, tato vrstvička jednak dělá výbornou korozní odolnost hliníku, a současně mimořádně ztěžuje svařování. Hliník se totiž taví při cca 650 ºC, kdežto oxid hlinitý Al2O3 až při 2250 ºC, v což praxi znamená, že tento daleko dříve ztuhne a protože je těžší, klesá do ještě tekuté lázně hliníku a vytváří v ní šmouhy a vmíšeniny. To by ještě tak nevadilo, ale co je horší, korund na sebe váže vodu a tak se svary mohou kontaminovat vodíkem, který z rychle chladnoucí lázně nemůže difundovat pryč a vzniká pórovitost svaru, u Al zvláště nebezpečná.

Tomu zabráníme vhodnou metodou svařování, čištěním úkosové mezery dílců kontinuálně před svařováním: zámečník + svářeč, a vhodnou volbou plynu i postupem. Svařování má být co nejrychlejší aby se spoj zbytečně nepřehříval. Stoupáky na tenkých pleších vaříme shora dolů. Pulsní režim a obrácená polarita napomůže čištění lázně. Pro TIG a MIG volíme plyn zásadně čistý suchý argon s nízkým obsahem kyslíku. Směsi s heliem jsou zbytečné a v praxi se neosvědčily pro spotřebu i cenu i nedobré vlastnosti na oblouk. Spíš přídavek dusíku se ukázal jako výhodný pro stabilitu oblouku a ovládání lázně.

Odstranění oxidů AL po svaření nemá vliv na nic, protože se rychle zase vytvoří, pokud nenásleduje ihned eloxace, lakování nebo nějaký jiný nátěr. PWHT zpracování podle slitin teplem vytvrditelných a u nevytvrditelných třeba vibrační stolici na uvolnění napětí. V tomto směru je ještě mnoho rezerv a neprobádaného – předepínání, vymrazování, pseudokalení atd.

Oxidy při svařování mědi

Měď má rovněž vysokou afinitu ke kyslíku jako hliník a okysličení se týká hlavně tavné lázně. Oxidace na povrchu i uvnitř je zde naprosto škodlivá, protože vede ke vzniku křehnutí a mezikrystalické korozi. Předehřev dílců od 10 mm 400 ºC a více, záleží i na tvaru svařence a poloze svařování, pro velkou tekutost mědi se vyhýbáme polohám nad hlavou, pokud možno, zvláště u silnějších plechů. Svařitelnost je podmíněna obsahem legur, zejména zinkem fosforem a hliníkem. Měď tepelně ovlivněná na povrchu obvykle černá, nebo chytá všechny možné barvy… Na pasivaci svarů použijeme jemné broušení, fíbr, leštící pasty, mořidla. patinu pro úpravu povrchů, kyselinu HCL atd.

Oxidy při svařování titanu

Titan se do jisté míry v tomto podobá hliníku, ale oxidy se tvoří pomaleji a v menší míře, jejich vliv je zanedbatelný, pokud dodržíme čistotu úkosové mezery a čistotu všech prací (separace od jiných materiálů a prašného vlhkého prostředí, odsolení, odmaštění, osušení atd.) Jako solventy lze nouzově použít aceton, toluen, nebo metyletylketon, pokud nejsou k dispozici čisticí prostředky pro to přímo určené.

Nejvíce oxidů se tvoří při teplotách okolo 320-430C° a odstraňují se strojním kartáčováním. Pro kartáčování a drátkování se používají výhradně nové – dosud nepoužité kotouče z nerezí popřípadě potažené zirkonem nebo diamantem. Pasivace svarů je žádoucí vždy, v případě PM stabilizovaného niobem můžou svary mít i tak jinou barvu než nestabilizované jakosti ZM v okolí spoje a svar nemusí jít vyleštit. Pro pasivaci titanu se obecně doporučuje 35 obj.% kyseliny dusičné 70%ní smísení s 5 obj. % kyseliny fluorovodíkové o 50% koncentraci při pokojových teplotách spoje. Působících po dobu okolo 10 minut. Oplach horkou vodou. Pozor na BOZP ! Je možno použít i leštící pasty na nerez.

Vyčištěné a osušené titanové výrobky mají být neprodleně zabaleny do fólií, voskových papírů nebo nalakovány aby nedošlo k opětovnému znečištění, zaprášení a omacání rukama…

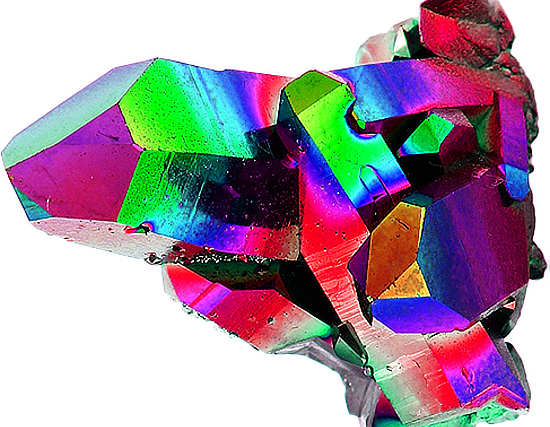

Oxidy titanu samy o sobě mají mimořádné využití v průmyslu i nejrůznějších oborech:

Krystaly křemene povlečené titanovými oxidy...

Oxidy při svařování běžných uhlíkových ocelí

Množství náběhových barev závisí na množství přidaných legur v ZM i PM, jako titan, chrom a vanad, a na způsobu i rozsahu provedení svarového spoje (užitá metoda, ohřev, velikost, PWHT) U těchto typů ocelí, kromě vzhledu a návaznosti na další úpravy náběhové barvy nemají prakticky vliv na nic, jen ukazují průběh teplot a rozsah TOO. Protože možností úprav jsou miliony - lakování, nátěry, nástřiky, pokovování, černění, napouštění, moření atd. určí další způsob zacházení s materiálem následná operace technologického postupu podle účelu výrobku a povrchové ochrany v návaznosti na jeho funkci. Většinou se před nátěry tryská, tak se vyloučené oxidy odstraní spolu s okujemi po celé ploše svařence.

Oxidy při svařování patinujících ocelí

Osobně považuji svařování těchto materiálů za nesmysl. Svařit most nebo stožár z fosforové oceli a pak se divit, že se mi to v těch spojích rozpadá… V západních státech bylo vyrobeno hodně těchto mostů, pro zabránění fatální koroze působením síry a zejména chloridů se patinující plechy dolegovávájí niklem, ale stejně to nestačí. Spoje je možno ošetřit peroxidem nebo kyselinou fosforečnou, ale výsledek není zaručen a doporučuji se těmto postupům vyhnout už při navrhování konstrukcí a takové materiály šroubovat nebo lépe snýtovat, výrobek potom skutečně slouží dlouho.

----------

Závěr:

Pasivace znamená návrat vlastností povrchu materiálu (zasaženého teplem, chemicky, mechanicky) k vlastnostem ploch, které jsou nezasažené s vrstvou oxidů, povlaků vzniklých přirozeným způsobem z výroby a přírodním zráním materiálu. Ne vždy je to 100% možné.

Smyslem úprav tedy je

1. Odstranit barevnou či jinou nežádoucí oxidaci vyvolanou změnami při zpracovávání ZM

2. Zastavit působení těchto změn do hlubších vrstev materiálu.

3. Obnovit žádoucí druh oxidace nebo jinou pasivní vrstvu shodnou s okolním povrchem.

Tip pro nákup speciálních přípravků – vždy si předem vyžádejte technický a bezpečnostní list a zjistěte si 100% údaje o složení. Pokud tyto údaje nejsou od výrobce k dispozici – přípravek nekupujte. Jednak hrozí riziko poškození zdraví – když nevíte co v tom je, a také můžete dát několik tisíc korun za slabou běžnou kyselinu v hodnotě 30 Kč…

TECHNOLOGIE SVAŘOVÁNÍ - METODY

Metody MIG / MAG patří k druhým nejrozšířenějším způsobům svařování ve výrobních podmínkách. Výhody jsou poměrně dobrá produktivita do tloušťky materiálu 25 mm a nízkonákladový provoz (nemusí se třeba sušit elektrody).

Svařování metodou SAW patří mezi nejproduktivnější technologie a je vlastně jediná možnost jak svařovat v dobré jakosti silnostěnné svařence, rotační díly velkých průměrů, dlouhé nosníky a rámy. Kvalita spojů je velice dobrá s možností přesné opakovatelnosti při daných parametrech. Nevýhody jsou vyšší požadavky na odbornost TPV personálu i svářečů, jsou nutné zkušenosti, a taky pořizovací cena zařízení.

Svařování metodou SAW, cvičný provoz.

Svařování metodou TIG je mimořádně důležité pro svařovaní tenkostěnných dílů, trubek, plechů, kde je potřeba dosáhnout vysoké preciznosti provedení. Nevýhodu - vyšší požadavky na zručnost svařeče - bohatě vyváží možnost svařovat obrovské množství různorodých materiálů, speciálních ocelí, barevných kovů, hliníku, niklu, titanu, heterogenní spoje atd.

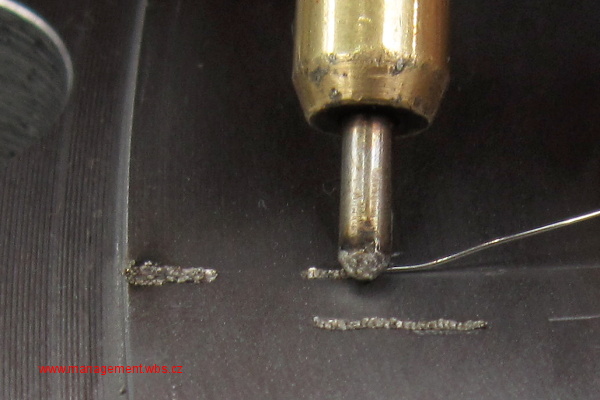

Mikronávary jsou zajímavá technologie svařování při opravách a renovacích. Umožňuje opravovat povrchové vady a trhliny tam kde na funkčnosti povrchu záleží - kluzné plochy, lože, opotřebené válce, vyšlehané pístnice, hrany nástrojů aj. Přídavný materiál se odtavuje a "zapéká" pomocí pulzů, vlevo uprostřed vídíme nášlapný pedál pro řízení zdroje, je to vlastně takové tlakové nalepování a zalévání současně.

Detail opravy škrábance na povrchu těsnící plochy armatury pomocí mikronávaru

Hotový mikronávar o šířce 0,5 mm - nejdelší housenka má 30mm délku. Takto položenou housenku je nutno ještě zabrousit do původní výšky základního materiálu.

To se provádí pomocí dokončovacích brusných kamenů o zrnitosti 500, 1000 až 4000, v přiložené soupravě dále vidíme hrubovací diamantový pilník a přídavný materiál - holý drát niklové slitiny. Vpravo pak pulsní zdroj, většinou do 120A.

OXIDY NA POVRCHU SVARU

Povchové oxidy vyloučené v ukončovacím kráteru při svařování metodou SAW. Tahle rybička ještě není na závadu, ale jde poznat, že v závěru došlo k poklesu napětí při současném předčasném ukončení přísunu drátu.

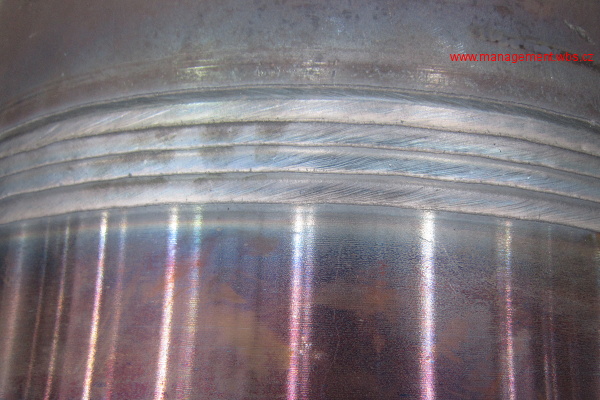

Oxidace při svařování austenitu 1.4541 metodou TIG, nosný svar, který by po stránce geometrie při VT nevyhověl. Je vidět, že se spěchalo.

Oxidace při svařování austenitu 1.4541 metodou TIG. Přestože jde o pomocný stehový svar, i takové spoje mají předepsáno jak mají vypadat. Rozhodně ne takto .

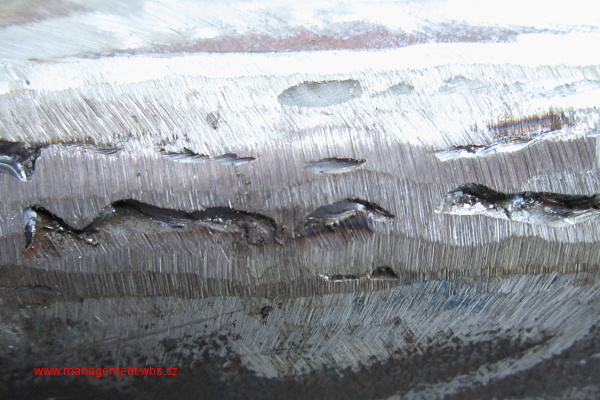

Vyplavování oxidů při svařování austenitu 1.4541 metodou SAW, MAG konverzní hlava. je to dobré nebo ne? Na tuto otázku nedokázal odpovědět ani inspektor při dozorování zkoušky. NDT RT kontrola však odpověděla snadno: Není to dobré a něco je špatně. Drobné fragmenty okují jsou při svařování výplňových vrstev celkem snadno vyplavovány a nemusí se odstraňovat. Ovšem snadno se může stát, že v místě bočního překrývání housenek k vyplavení nedojde a okuj se zapeče do svaru. A máte vadu, která nemusí , ale může být vidět.

Běžné oxidy železa při svařování 11 375 materiálu klasickou metodou MAG. Zde víceméně v pořádku.

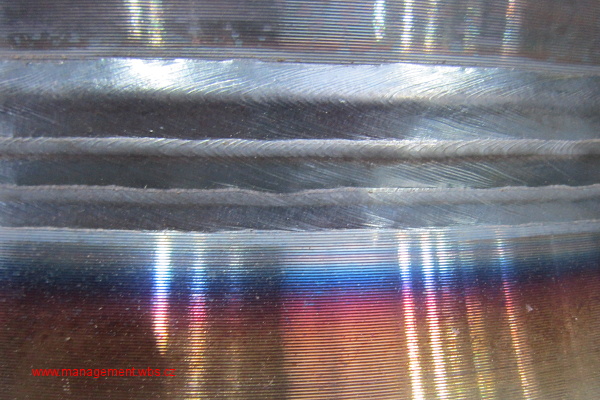

Ukazuje se, že pěkně a plynule provedený svar, který dobře vypadá, taky i většinou vyhoví na NDT kontroly. Zde roura DN 800 s víkem 11523, V 20 se zámkem, SAW.

To samé, zde oxidace není na závadu, UT - vyhověl.

To samé zevnitř, oxidace ukazuje řádné provaření zámku, podle barev teplota dosáhla okolo +400 C, UT - vyhověl.

Zde roura DN 1000 s protikusem 11503, U 70 se zámkem, SAW. Svar vypadá pěkně a spoj tak y zcela hladce vyhověl na všech 5 požadovaných zkoušek: VT PT MT UT RT.

Zde barvy v TOO, heterogenní spoj, nerez+černý mat svařovaný na velmi obtížně přístupném místě přechodovým drátem TIG, PT RT TZ - vyhověl.

Závěr ? Oxidace na povrchu svaru či náběhové barvy v TOO nemusí být vždy jen na škodu, jen záleží o co konkrétně jde, a na vhodně zvoleném technologickém postupu svařování. Pěkné oxidy mohou dodat punc výrobkům, ale NDT a rozměrová kontrola má vždy hlavní slovo.

TECHNOLOGICKÁ NEKÁZEŇ VE VÝROBĚ

Broušením svarové spoje rozhodně vylepšíte - bude co odvézt do šrotu, až to zákazník vrátí...

Brousíte-li svar, znamená to, že jste ho opravovali...i když budete tvrdit pravý opak.

Proto nikdy na dokončovací práce nepoužívejte brusku...vlastně, po řádně provedeném svařování by žádné dokončovací práce ani vlastně neměly být.

Takové "spoje" se provádí v ČR, v zemi kde je nejvíc odborného kvalifikovaného personálu na počet obyvatel ze všech zemí EU.

Vizuálka by neprošla ani kdyby ji dělal slepec...

Další nekvalita při svařování austenitu 1.4541 Tady se to sice bez té brusky neobejde,ovšem doporučuji drážkování plazmou -proč? Dozvíte se dále.

Svářeč k tomu řekne: "No jo když svařuji nerez TIGem z jedné strany ono mně to nadělá takové květáky vždycky..." Je problém aby na tuhle zeleninu pamatoval technologický postup ?

To je prasárna co ? A na takový výrobek dá ještě revizák dokonce pasport, nemyslete si že to u nás nejde. MMA,TIG, austenit 1.4541

Kde se správně zapaluje oblouk ? Nejlíp na obrobené těsnící ploše, tam to přeci dobře chytá, pokud není mastná od emulze...to je už opravdu na kopanec do zadele...MMA, austenit 1.4541

Svar až na to napojení a ukončení ujde, co nám to ale provedli soustružníci ? Hluboký zásek od čelisti sklíčidla může být podstatným narušením pevnosti materiálu...

Co dodat ? Je potřeba si uvědomit jednu věc, že za kvalitu zodpovídá každý na svému úseku. To že máte ISO a plné skříně směrnic je abslolutně k ničemu pokud lidé nepochopí, že na té kvalitě se podílejí všichni svým dílem. Certifikace je bez technologické kázně úplně na nic, známe firmy, které měly dohromady víc než sto certifikátů a most jim stejně spadnul...

ÚSKALÍ ZKOUŠEK NA WPQR

WPQR je důležitým dokumentem, neboť prokazuje způsobilost organizace k svářečským pracím příslušných parametrů. Jak udělat WPQR na nerez automatem ? Než se započne je vhodné podívat se do norem, potom zjistit zda na danou metodu mám vůbec dostatek personálu -minimálně dva svářeči od metody , kterou se bude vařit dle pWPS zkušební vzorek. Připravit si pWPS, sehnat materiál a...pak začne jeden problém za druhým:

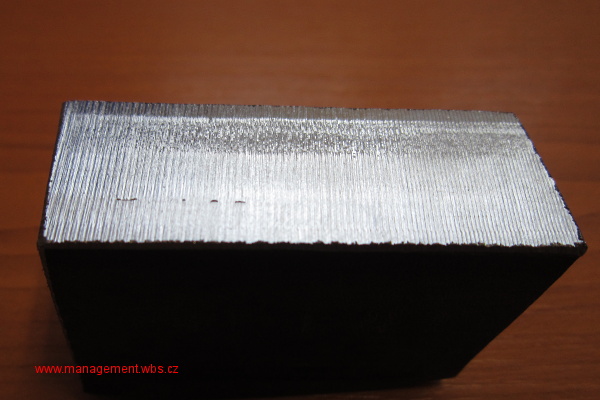

Zde nutno podotknout, že byla použitá metoda SAW byla nevhodně zvolena, protože padlo čísi rozhodnutí, že se bude sice svařovat automatem, ale metodou MAG, ZM austenit 1.4541....na obrázku kontrolní vzorek po rozříznutí ukazuje řetízek pórů v kořenové vrstvě.

Vždy se vyplatí před vlastní zkouškou udělat několik cvičných vzorků na "rozjetí" obsluhy i stroje, zvláště není-li dostatečná předchozí praxe... a pak se ukáže...absolutní neprůvar mezi stěnami.

Další vzorek a nejen neprůvary, ale i masivní pórování...Tady je NDT zbytečné, ale je vhodné si některé lépe vypadající kousky zavézt do zkušebny na "předzkoušku" a udělat na nich RT, protože materiál na vlastní zkušební desky je drahý.

Co dokáže nevhodný průtok plynu a následné turbulence.

Taková vada - "vybublaný kořen" snad v příručkách ani neexistuje. A podle inženýrky svařování a teorie je vše správně. Že by se přišla podívat jak se svařuje a poradit co s tím ji ani nenapadlo.

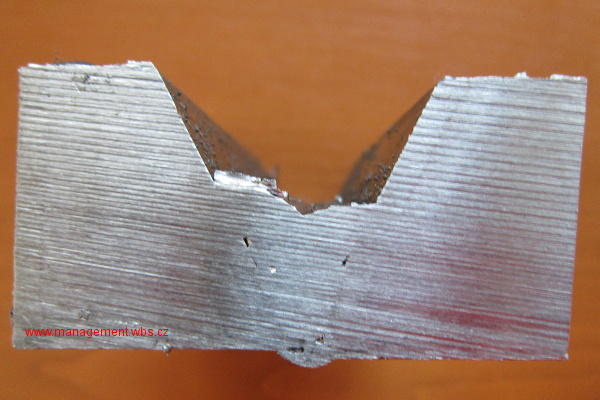

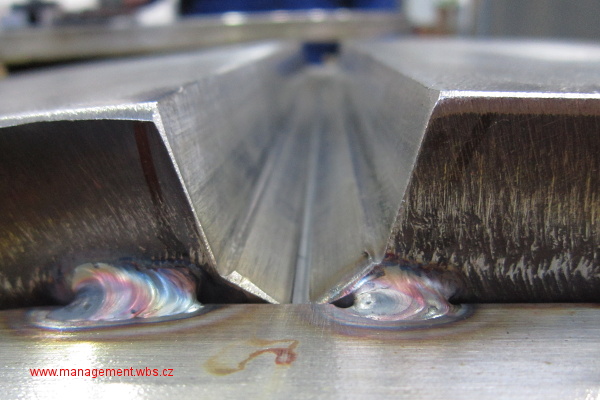

Nakonec byly správné parametry nastaveny, pWPS přepracována, plyn 3x vyměněn, a došlo na přípravu zkušebních desek. Zde W tl.30, 1.4541, napadlo by vás tady, že to ani takto vůbec nepůjde ?

Při složení vzorku včetně výběhových desek se ukázal jeden problém za druhým:

1. Migmagová hlava automatu, respektive její hubice se nedostane v první vrstvě do takové výšky jak by měla, protože se opře o stěny úkosu. Výsledek - turbulence, neprůvary...

2. Další potíž je keramická podložka a rozevření desek. Totiž tento materiál velice špatně vede teplo ( jak už to u nerezí bývá ) a vzniká velká deformace typu vrána. Nikde , ale absolutně nikde se nedočtete jaká je maximální přípustná úhlová deformace zkušebních desek pro následné NDT i DT, i když je i laikovi jasné , že trhačky na nějakém "elku" sotva mohou dobře dopadnout.

3. Nu a v neposlední řadě při předohnutí desek jako protideformace, vzniká mezi podložkou a deskami v kořenu mezera, což vede opět k neprůvaru kořene, ale i k propálení podložky (zde keramika) a dalším potížím. Chytrou hlavu by napadlo se zeptat proč nebyly použity úpinky, odpovídám že byly, ale prostě to neudrží.

Nakonec ale všechny potíže byly odstraněny a cvičný menší předvzorek dokonce vyšel i na RT, tak s chutí do toho, připravit znova desky , zavolat inspekční orgán a:

Co se dělo potom nemá obdoby, automat stávkoval, prskání, masivní rozstřik, neprůvary no dařilo se skvěle.

Přišla na řadu bruska a - brousit a brousit. To je správný moment na vysvětlení proč se svary a u nerezí zvláště nemají vůbec drážkovat bruskou. Při broušení se totiž z kotouče do materiálu zadírají zrna brusiva, což je obvykle korund, který při další housence se roztavuje a dělá v lázni takové pleny, nebo naopak se zapéká a vznikají uhlíkové vměstky - v RT můžou být viditelné !!!

Měření interpass teploty je důležité, když už nic. Další záludná otázka - mohou se svary ve výrobě chladit vzduchem, aby nevznikaly prostoje při dodržování interpass teploty ?

Nakonec se svarovou lázeń podařilo uklidnit a mohla být položena poslední vrstva. Že se reálný počet housenek zapisuje, stejně tak jako skutečné svařovací parametry je nabíledni.

Nakonec komisař orazí zkušební vzorek značkou před odesláním na NDT a DT. Nutno dotat, že to je jediné co umí, protože...

Můžete si to odvést na šrotiště, RT ukazuje totální neprůvar po obou stranách v celé délce úkosu (dvě tmavé linky v bílém poli ). Že by 2 inspektoři, kteří dozorovali proces svařování alespoň něco během něj poradili, to ani nepřipadá v úvahu, hlavně vyinkasovat peníze. Za co vlastně ?

Závěr: Co k tomu mohu dodat já ? Špatný technologický postup, zcela špatně zvolená metoda pro svařování austenitu. Co radím firmám ? Aby si daly pozor na tzv. papírové odborníky, těch je u nás víc než dost. Razím heslo, že ne znalosti - ale porozumění věci je kapitál. A to se bez zkušeností z praxe neobejde.